Oberflächenbeschichtung

Warum Oberflächenbeschichtung?

Bei der Herstellung von Federn werden unter anderem Federstahldrähte eingesetzt, die entsprechend der späteren Verwendung die gefertigte Feder nur unzureichend schützen oder eine bestimmte Eigenschaft noch verbessern. Aus diesem Grund werden Oberflächenbeschichtungen zum Korrosionsschutz, Verschleißschutz, zur Geräuschdämpfung, zur Verbesserung des Aussehens (Dekor) und zur Kennzeichnung beschichtet. Die Korrosionsbeständigkeit des Überzugs kann mit Hilfe eines Salzsprühtests ermittelt werden (siehe DIN 50021).

Um Oberflächenüberzüge korrosionsbeständiger zu bekommen, wird durch ein Passivieren der Überzüge eine zusätzliche Schutzschicht geschaffen. Bei Zinküberzügen erreicht man das Passivieren durch chromatieren, bei Aluminium durch eloxieren.

Oberflächenbeschichtungen können Einfluss auf die Eigenschaften der Federn nehmen. Deshalb sollte überlegt werden, ob die Federn vor oder nach dem Schleifprozess behandelt werden.

Was ist anders bei Zugfedern:

Zugfedern werden je nach Kundenanforderung auch oberflächenbehandelt. Bei galvanischen Überzügen soll- ten vorwiegend beschichtete Drähte verwendet werden. Bei den Lackierverfahren ist zu beachten, dass die Windungen aneinanderkleben können und die Zugfedern bei der Behandlung deshalb auseinandergezogen werden sollten.

Phosphatieren (Bondern)

Das Phosphatieren wird in der Federnindustrie sehr häufig eingesetzt, bei dem durch chemische Reaktionen von metallischen Oberflächen mit wässrigen Phosphat-Lösungen (Zink oder Mangan) eine Schicht aus fest haftenden Metallphosphaten gebildet wird. Diese Schicht dient zum Korrosionsschutz, zur Haftverbesserung für zusätzliche Beschichtungen (als Untergrund) und bedingt zur Reib- und Verschleißminderung. Ein anschlie- ßendes Beölen oder Wachsen verbessert den Korrosionsschutz wesentlich.

Pulverlackieren

Beim Pulverlackieren wird auf einen elektrisch leitfähigen, gereinigten Werkstoff ein Pulverlack in einer spezi- ellen Spritzkabine mittels einer Spritzpistole aufgetragen. Der Pulverlack besteht im Allgemeinen aus trocke- nen, körnigen Partikeln, die zwischen 0,001mm und max. 0,100mm groß sind, meist chemisch basierend auf Epoxid- oder Polyesterharzen. Pulverbeschichtete Teile sind sehr gut gegen Korrosion geschützt und haben eine gute Kratzfestigkeit.

Zink-Lamellen Beschichten

Zinklamellenbeschichtungen sind nicht elektrolytisch aufgebrachte Beschichtungen, die bezogen auf ihre Schichtdicke, einen hervorragenden Korrosionsschutz bieten. Die Überzüge bestehen hauptsächlich aus Zink- und Aluminiumlamellen, eingebettet in eine anorganische Bindermatrix.

Alle Zinklamellenüberzüge sind heute Cr (VI) frei. Diese Art von Beschichtungen werden in klassischen Lackier- verfahren aufgebracht, in Zentrifugen auf schüttfähige Kleinteile, bei größeren Bauteilen ab ca. 0,5 kg Stück- gewicht als Gestellware getaucht, gespritzt oder im Tauch-Schleuder-Verfahren.

Vor der Beschichtung müssen die Teile trocken, fettfrei und metallisch blank sein.

Als Vorbehandlung eignen sich:

• Entfettung

• Phosphatierung

• Strahlen

Zinklamellenbeschichtungen zeichnen sich durch besondere Eigenschaften aus:

• Gute, silberne Optik

• geringe Schichtdicke von ca. 15µm

• hervorragender kathodischer Korrosionsschutz bis über 1000 h Beständigkeit im Salzsprühnebeltest- Temperaturstabil bis > 200°C

• Frei von der Gefahr einer Wasserstoffversprödung

• elektrisch leitfähig.

In Verbindung mit einer Deckbeschichtung kommen hinzu:

• Chemikalienbeständigkeit

• Gleiteigenschaften, unterbindet z. B. Klapper- und Quietschgeräusche

• Farbauswahl

• elektrische Isolation

Zinklamellenbeschichtungen werden heute in der Automobilindustrie, bei Landmaschinen, Windkraftanlagen aber auch in der Medizintechnik oder in der Bauindustrie eingesetzt. Aufgrund der Tatsache, dass sie keinen Wasserstoff erzeugen und auch bei der üblichen Verarbeitung an keiner Stelle Wasserstoff entsteht, eignen sie sich besonders zur Beschichtung hochfester Stähle; durch die geringen Einbrenntemperaturen unterhalb des Anlassbereiches sind sie auf Federstählen uneingeschränkt einsetzbar.

Kathodisches Tauchlackieren (KTL Beschichtung

Die kathodische Tauchlackierung (KTL) ist ein elektrochemisches Verfahren, bei dem das Werkstück in einem Tauchbad beschichtet wird. Beim kathodischen Tauchlackieren erfolgt die Lackabscheidung infolge von che- mischen Umsetzungen des Bindemittels. Umgesetzt wird dies durch einen elektrischen Stromfluss von einer äußeren Elektrode (Anode) über den leitfähigen Lack zum Lackiergut (Kathode). Dieses Verfahren ist gut für die Lackierung komplizierter Geometrien mit Hohlräumen und eignet sich wegen der guten Automatisierungs- möglichkeit insbesondere für große Stückzahlen.

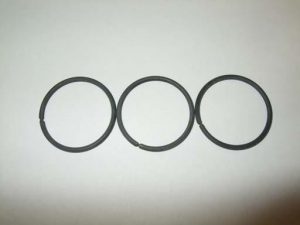

Galvanische Überzüge

Bei den galvanischen Überzügen wird durch ein elektrolytisches Bad Strom geschickt. Am Pluspol (Anode) befindet sich das Metall das aufgebracht werden soll (z.B.: Kupfer, Nickel, Chrom, Gold), am Minuspol (Ka- thode) das zu beschichtende Bauteil. Der elektrische Strom löst dabei Metallionen von der Verbrauchselekt- rode ab und lagert sie durch Reduktion auf dem zu beschichtenden Gegenstand ab. So wird das zu veredelnde Bauteil allseitig gleichmäßig mit dem ausgewählten Metall beschichtet. Je höher der elektrische Strom ist, desto stärker wird die Metallschicht ausgeführt. Die Auswahl des Metalls richtet sich nach der späteren Verwendung des Bauteils, neben den Kriterien Korrosion, Verschleißschutz gilt hier in besonderem Maße das Kriterium Optik. Bei Zugfedern sind nach der Fertigung aufgebrachte Überzüge nicht gleichmäßig verteilt. Der innere Bereich wird nur teilweise überdeckt.

Beflockung

Das Beflocken von Bauteilen dient in erster Linie dazu, die Gleiteigenschaften zu verbessern und störende Bewegungsgeräusche zu verringern bzw. zu eliminieren. Die Bauteile werden zunächst gereinigt, anschließend wird ein Klebstoff aufgetragen. In einer elektrostatischen oder elektrostatisch-pneumatischen Anlage werden dann entweder textile Fasern, Polyamidflocken oder anderes Beflockungsmaterial auf das Bauteil (den Kleber) aufgebracht. Die Fasern oder Flocken fallen dabei nicht wie Schnee, sondern gerichtet und mit der Faser stehend in das Klebebett. Sie richten sich im Stromfeld aus und werden regelrecht in das geerdete Klebebett geschossen.